Le sfide nella preparazione dei rivestimenti di zinco per l'analisi metallografica

Poiché i rivestimenti zincati variano in durezza e spessore, si comportano in modo diverso durante la preparazione metallografica. Inoltre, alcuni rivestimenti di zinco reagiscono con l'acqua, rendendo particolarmente difficile la preparazione.

Le sfide durante l'inglobamento

L'inglobamento di campioni zincati può rappresentare una sfida, soprattutto quando il tempo è essenziale. Per evitare gap di contrazione, è necessario garantire una corretta adesione tra il materiale d'inglobamento e il campione.

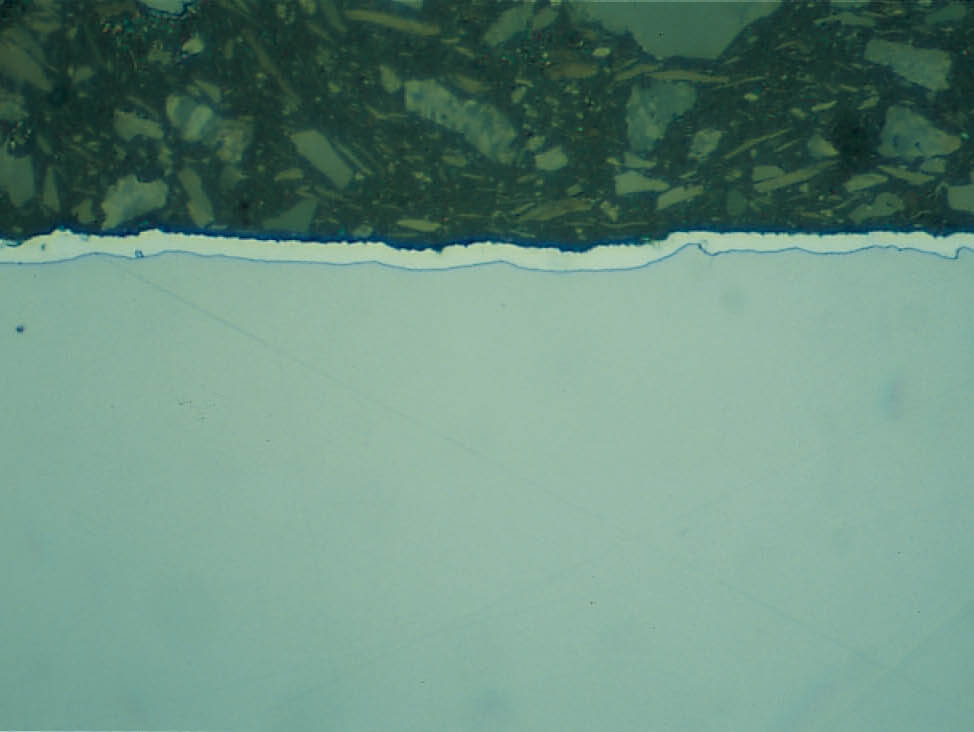

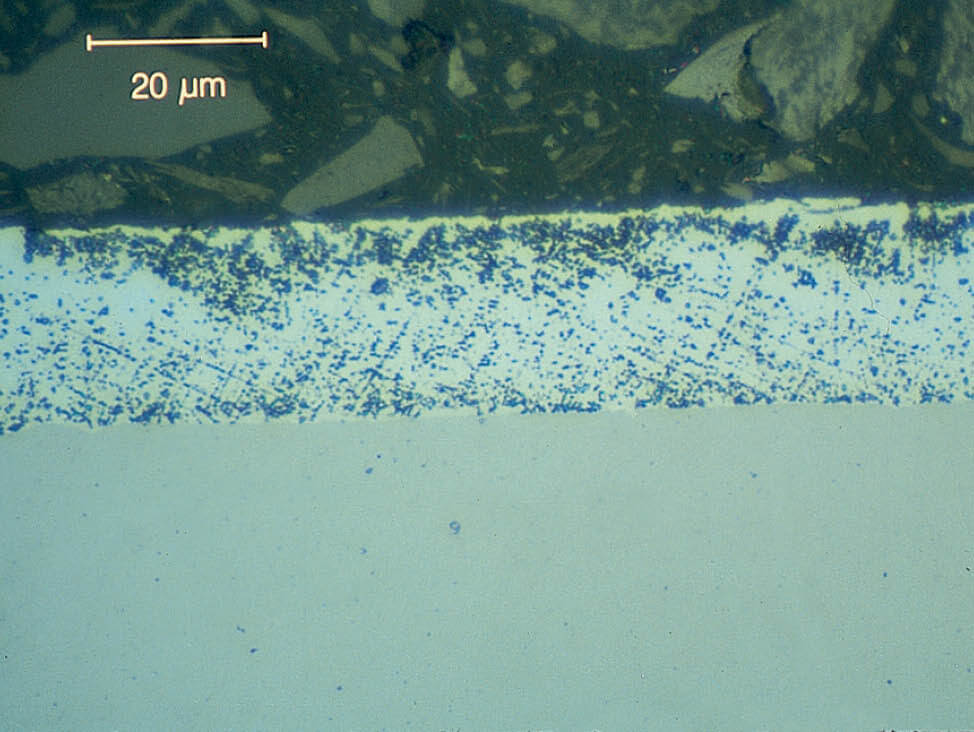

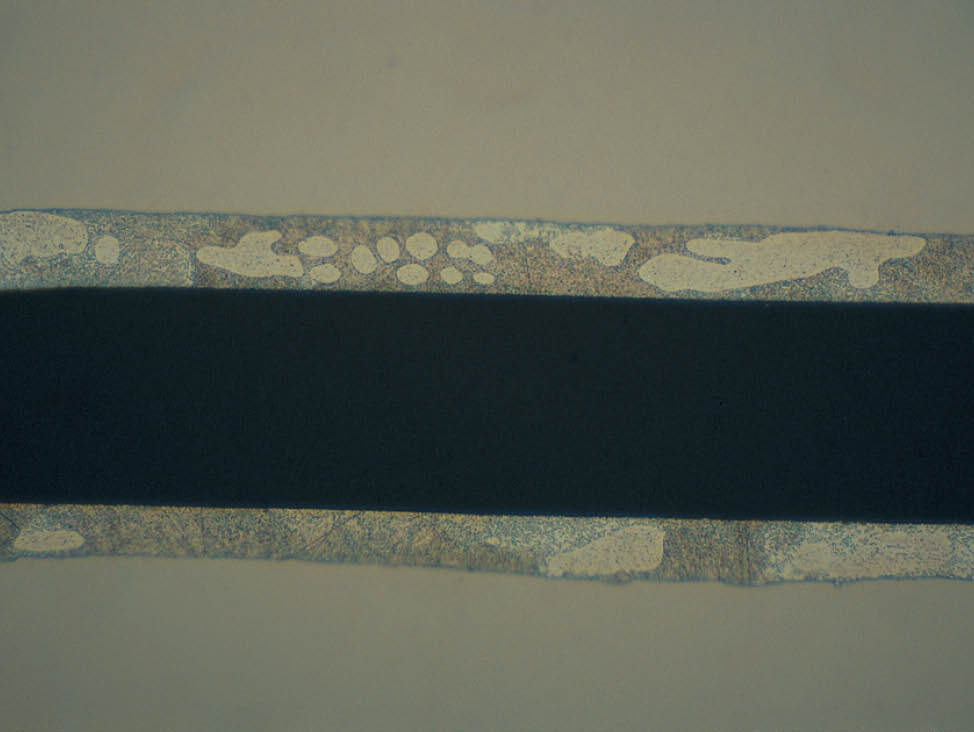

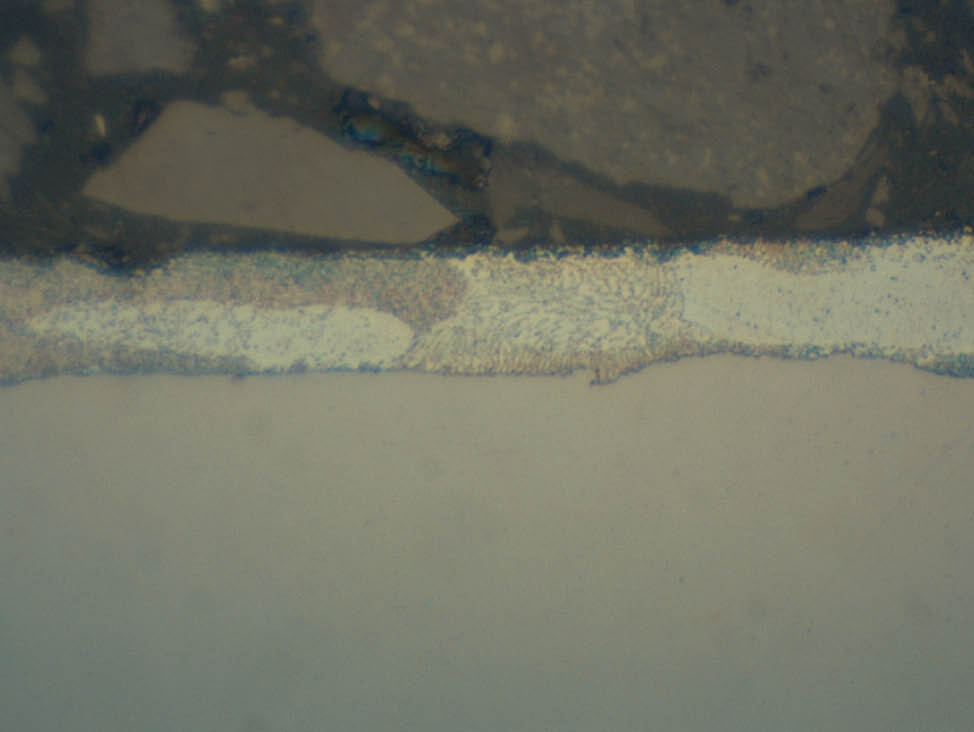

Fig. 6: I gap tra il campione e la resina possono causare macchie di acqua e alcol, nonché arrotondamenti dei bordi e scarti di prelevigatura rimasti intrappolati, 200x

Sfide durante le fasi di prelevigatura e lucidatura

I rivestimenti zincati diventano più delicati e sensibili all'acqua a seconda della purezza dello zinco contenuto nel rivestimento, in particolare i rivestimenti ordinari depositati mediante immersione a caldo ed elettrolisi, che hanno un elevato contenuto di zinco. Questo li rende teneri e soggetti a deformazioni meccaniche. Non possono essere puliti con acqua.

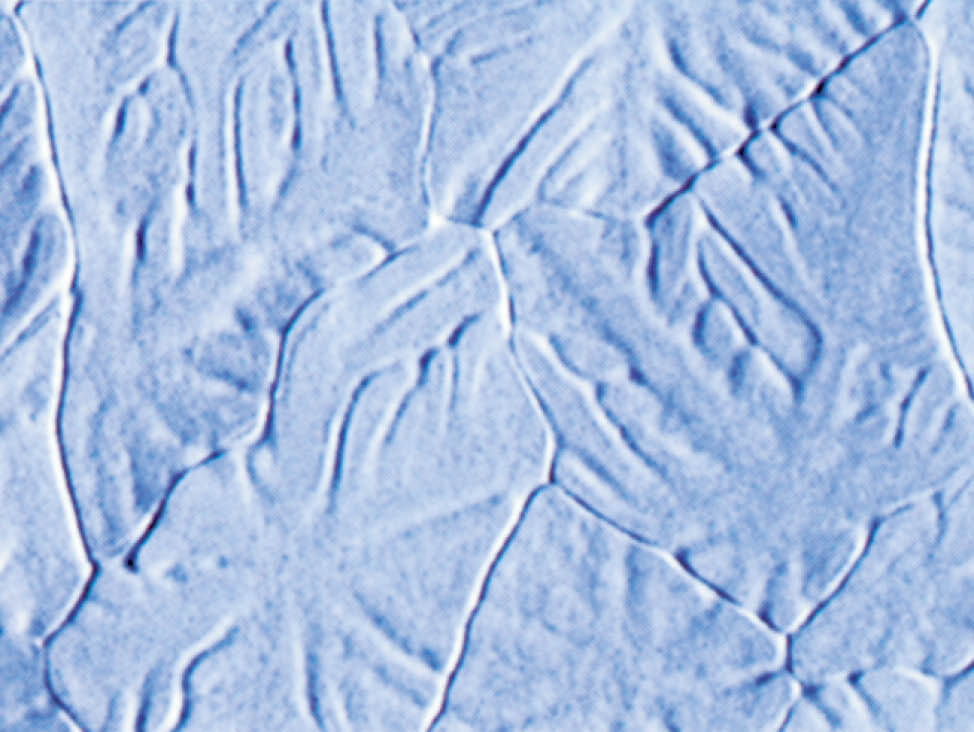

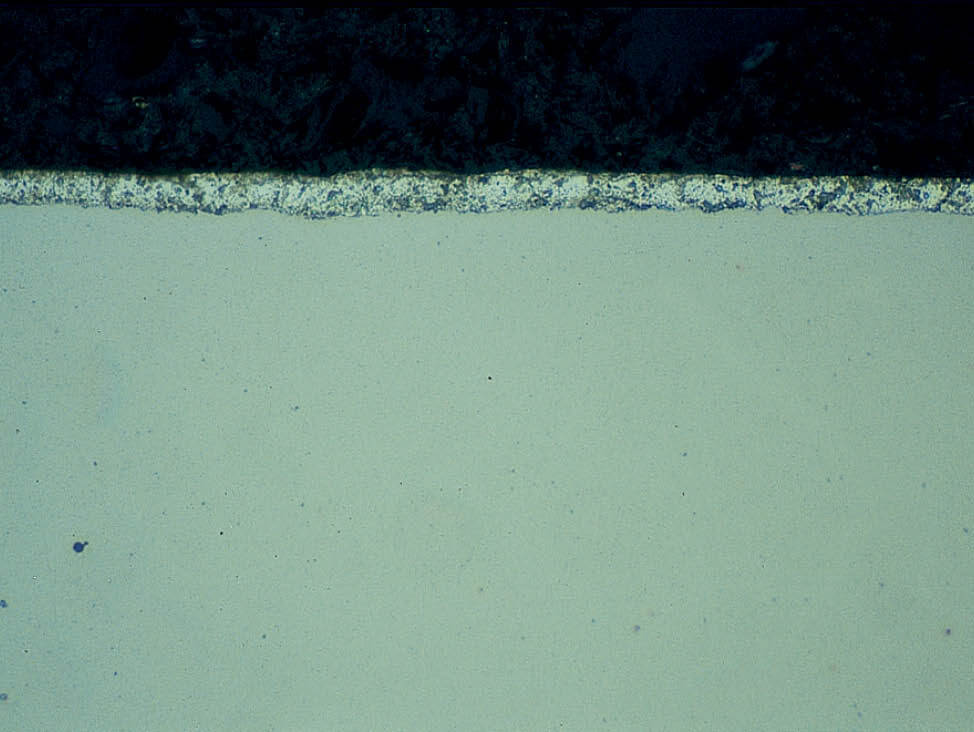

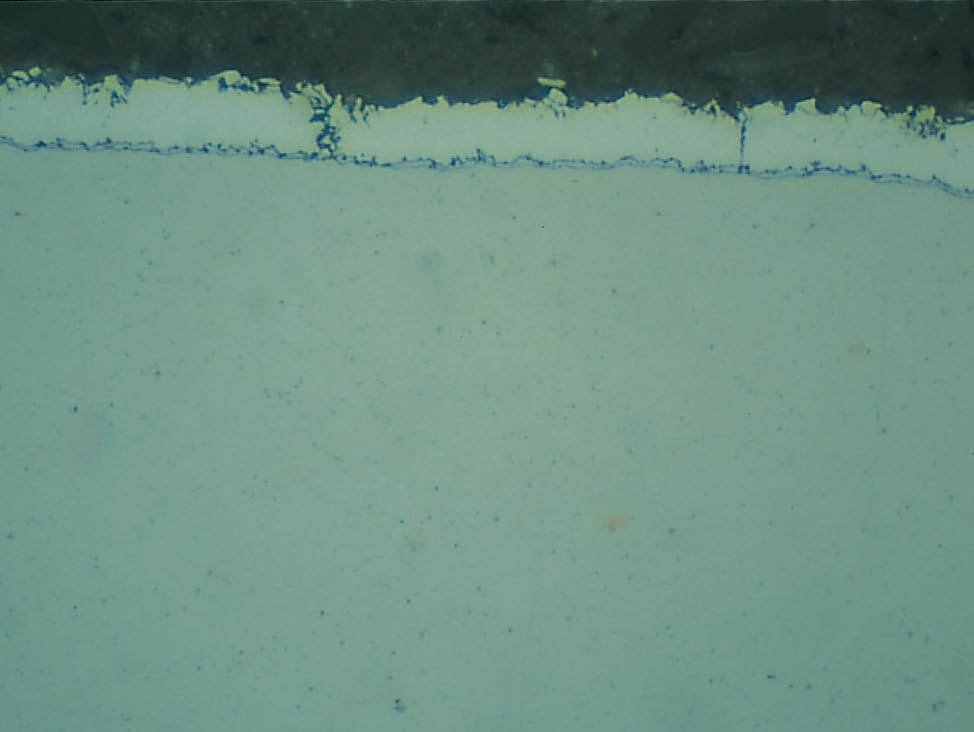

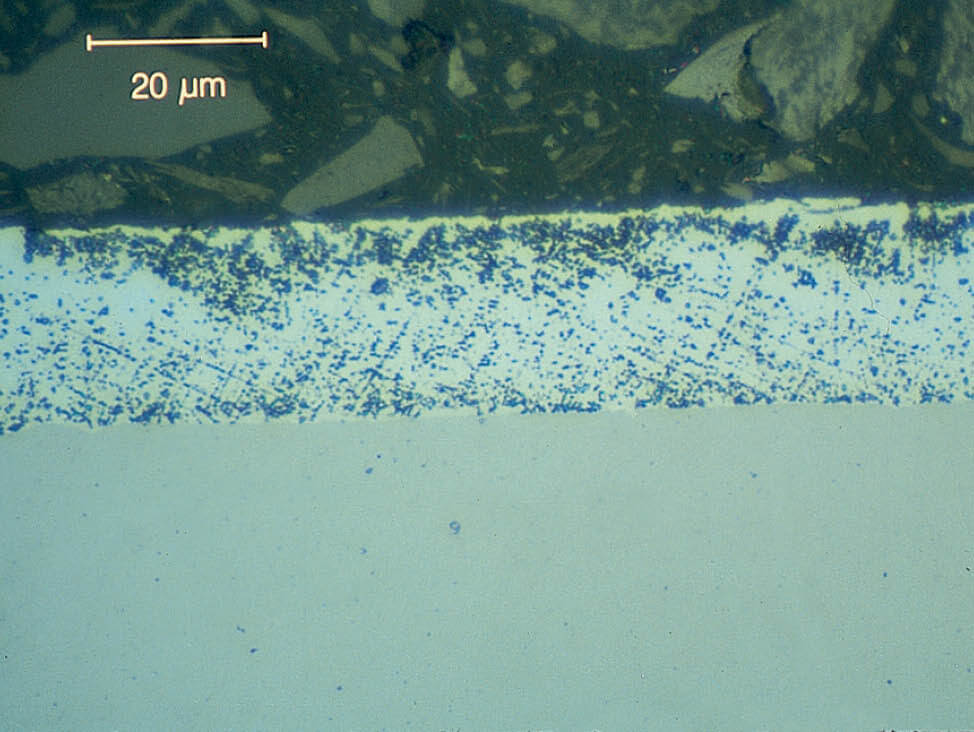

Fig. 7: Rivestimenti delicati, graffi visibili da fasi di prelevigatura e lucidatura, 500x

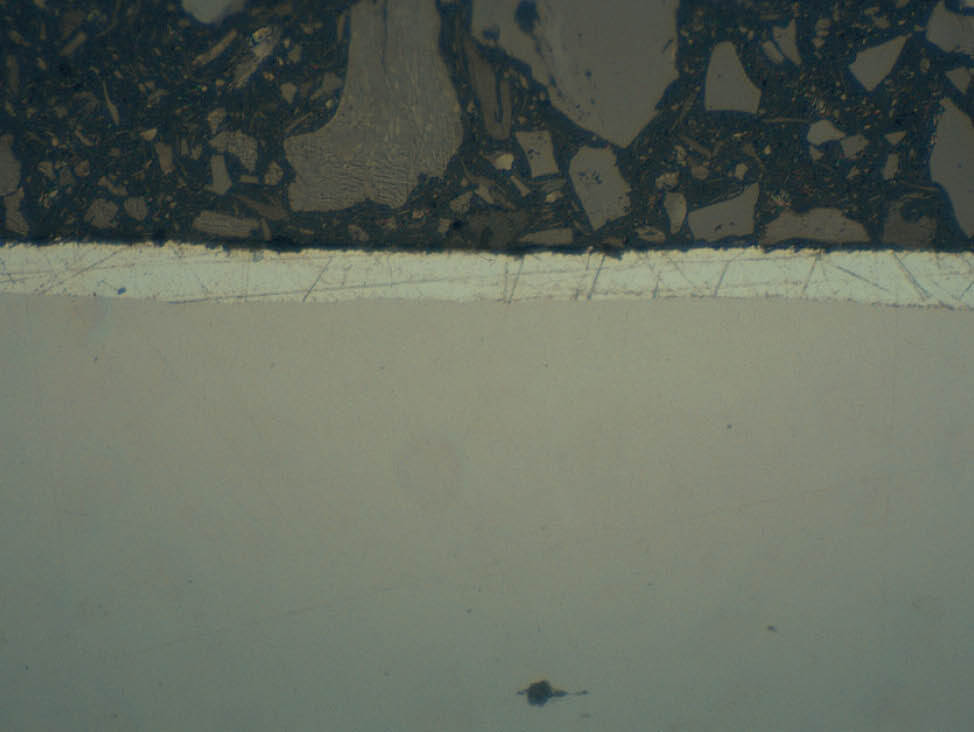

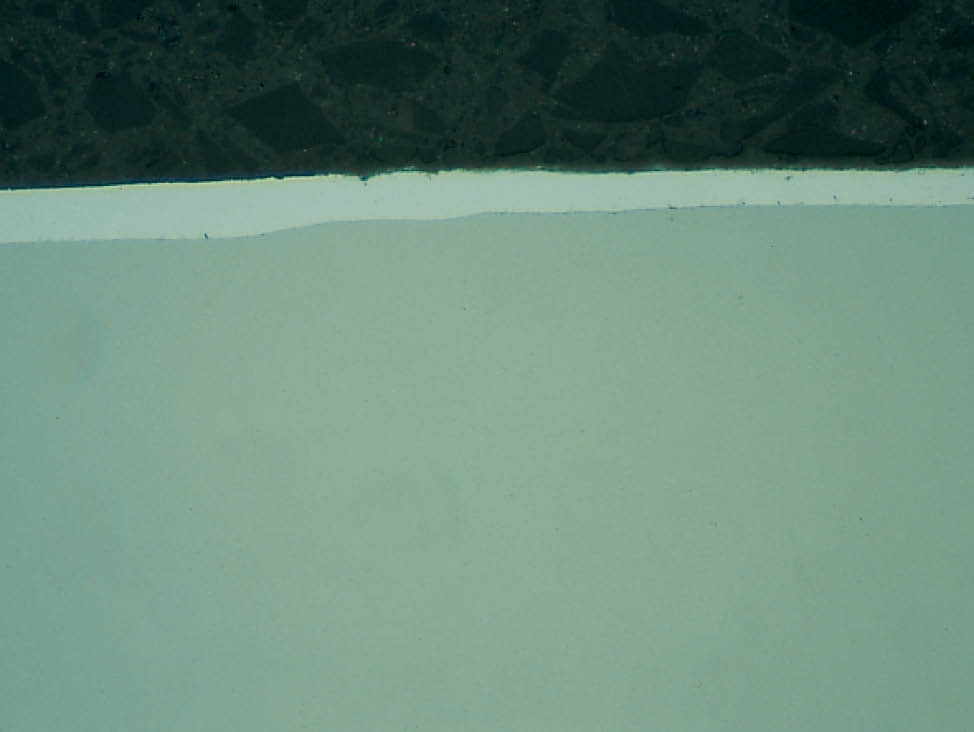

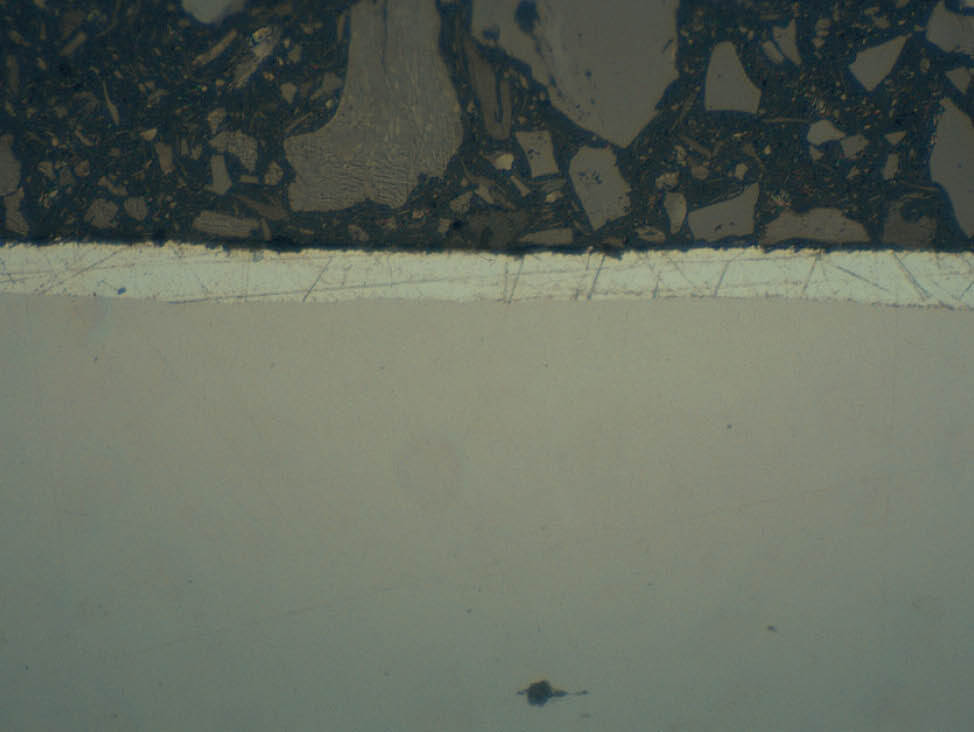

Fig. 8: La reazione con l'acqua porta allo scolorimento e attacco dello zinco, 1000x